О предприятии

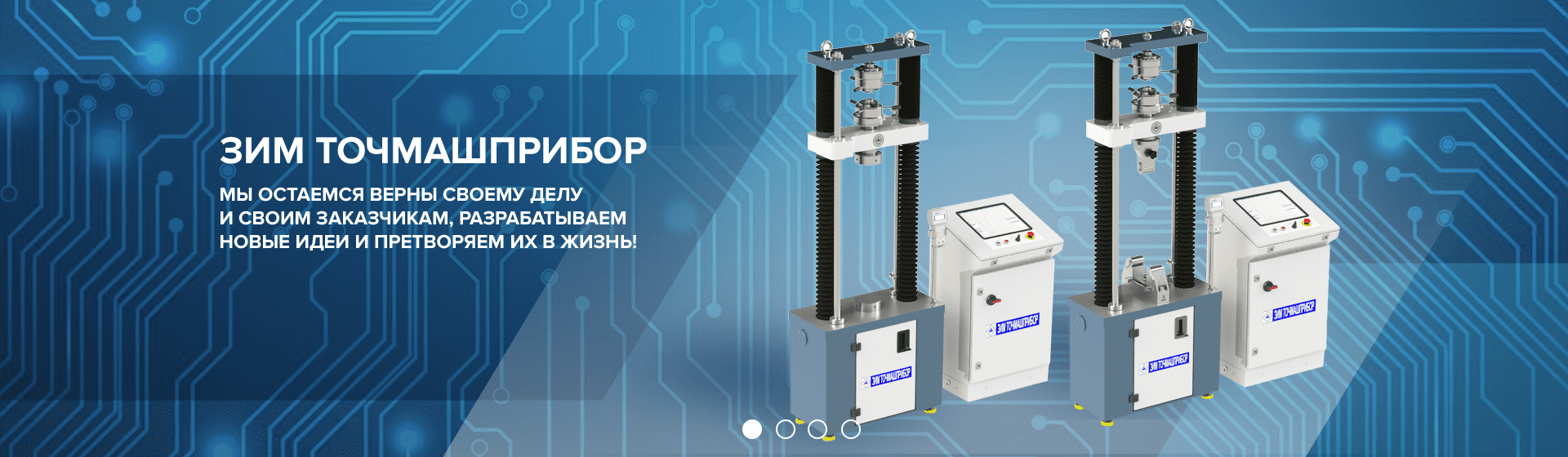

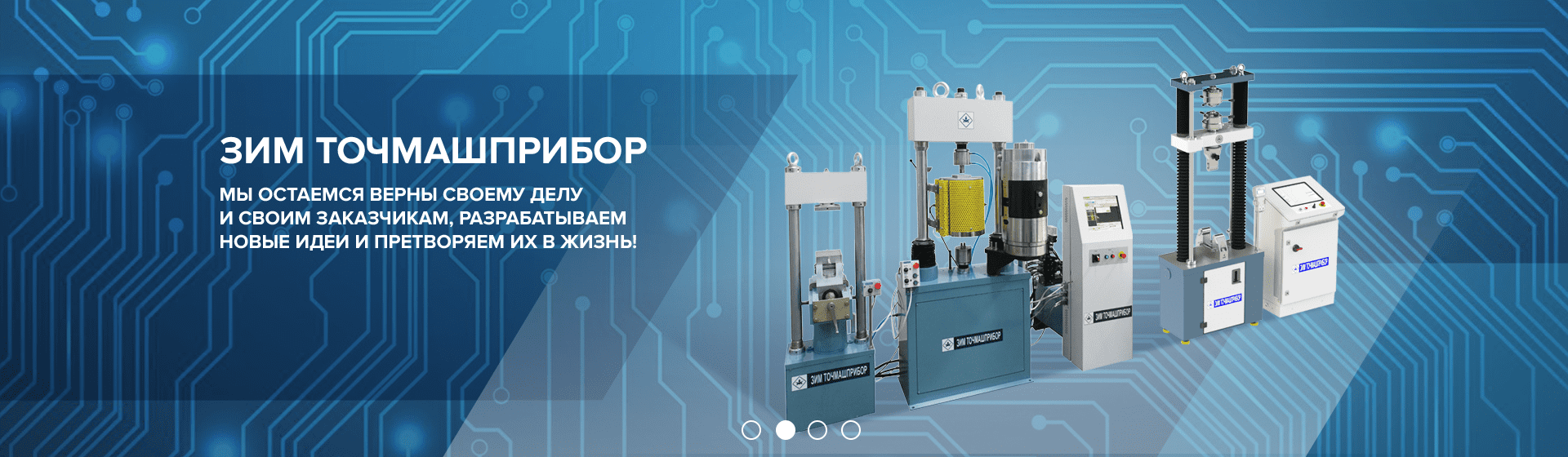

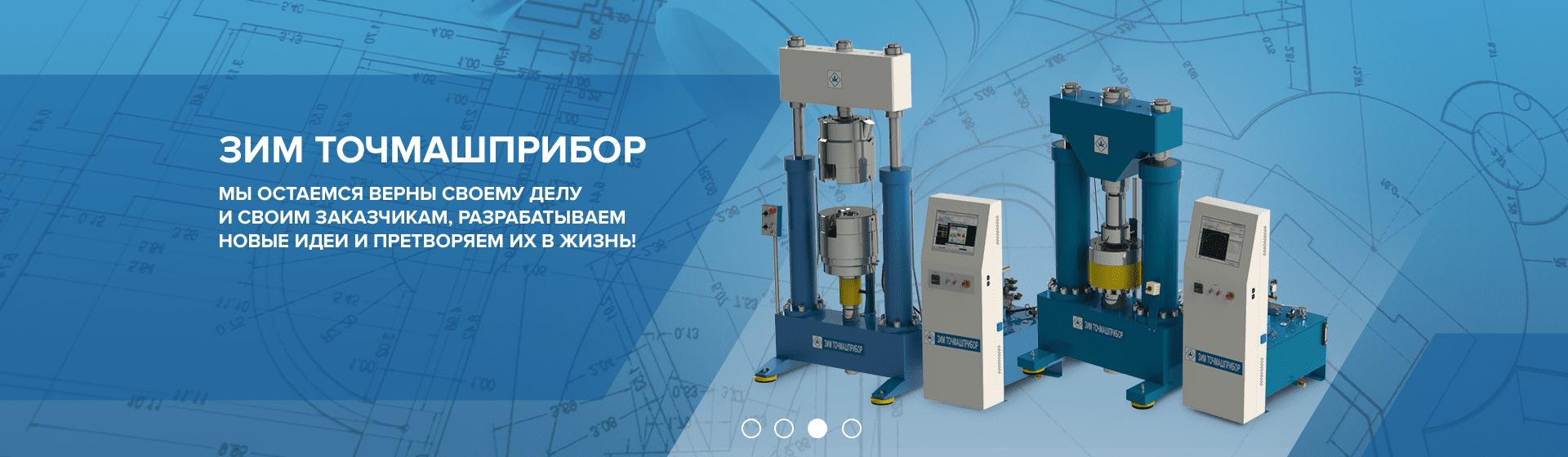

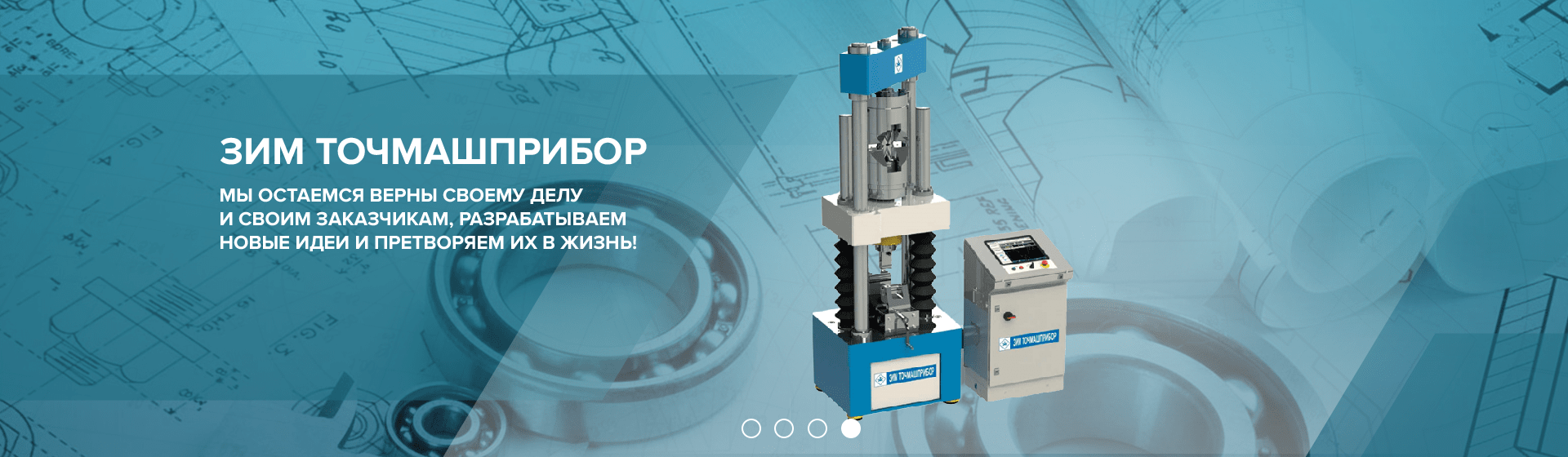

ООО "ЗИМ ТОЧМАШПРИБОР" предлагает широкий выбор испытательного оборудования для физико-механических испытаний всех видов материалов (металлы, резины, пластмассы, композиционные материалы, керамика, текстильные материалы) и изделий (пружины, детали машин, трубы, клеевые соединения) с целью контроля качества и сертификации. Проведение испытаний необходимо для обеспечения надежности и безопасности машин, зданий, сооружений, мостов. Испытательные машины используются во всех отраслях народного хозяйства, металлургии, судостроении, машиностроении, приборостроении, нефтегазовой промышленности, для научных исследований в области материаловедения и прочности.

Российской Федерации

«Советдиректоров»

Наша продукция

Наше производство

Наши партнеры

Северная промзона,

участок №12